ライブ配信設定Webアプリ『LiveShell Studio』の基本設定 – LiveShell Wの使い方 vol.2

こんにちは、営業の栗林です。LiveShell W入門向けの使い方連載の第2回目です。 既にLiveShellシリーズをご利用いただいているご利用者様には何を今更という内容ではありますが、せっかくのお盆休みに大人の夏休み […]

ライブ配信機器「LiveShell W」初期設定方法 – LiveShell Wの使い方 vol.1

こんにちは、Cerevo営業の栗林です。 2023年Cerevoにジョインし、ライブ配信機器「LiveShellシリーズ」の最新モデル「LiveShell W」の普及に尽力しています。 営業していて日々感じることはライブ […]

FlexTally GPIOケーブル/2023年2月までのアップデート情報まとめ

対応ケーブル一覧 ※LAN接続の物は同セグメントにスイッチャーとFlexTallyを接続してください ※対応GPIOケーブルはCerevo Official Storeへのリンクあり※末尾「-xxxx」は長さ、1.5mケ […]

LiveShell W 発売から2023年2月までのアップデート情報まとめ

今回は、LiveShell W発売から2023年2月までのファームウェアアップデートにおいて、主な機能強化、機能改善についてご紹介します。 特に大きな機能変更がある重要なアップデートについては赤字で記載しています。詳しい […]

マルチビューワーとは

マルチビューワーとは? マルチビューワーとは何か マルチビューワーとは、機器に接続した映像ソースが複数ある場合、一覧で入力映像ソースをすべて確認できるものです。 例えば、入力ソースが複数存在する場合、現在どのようなソース […]

LiveShell Wでの電源冗長化と、停電時の電源バックアップ方法の具体的な組み合わせ事例

こんにちは、押切です。今回はCerevoのライブ配信機器「LiveShell W」の2系統を活かして、停電時もバッテリーで配信を継続する具体的な方法について検証と事例をご紹介します。 LiveShell Wの電源冗長化に […]

【屋外】LiveShell WとPANDA Wi-FiでVtube合成ライブ配信する方法

こんにちは、Cerevoの押切です。 先日発売したライブ配信機器「LiveShell W」はモバイルバッテリーで電源供給可なので、無線LANを使って屋外の配信も簡単にできます。 今回はLiveShell Wと組み合わせて […]

LiveShell Wでワンオペ配信!電子工作企画編

こんにちは、押切です。予定よりお待たせしてしまいましたが、20222年8月19日についにCerevoライブ配信機器、最新モデル「LiveShell W」を発売しました。 今回は、LiveShell Wの基本機能を使ってワ […]

スマホで操作できる改造ミニ四駆「MKZ4」をさらに改造してカメラ付きラジコンに〜社内爆走計画〜

こんにちは PMの後藤です。 Cerevoではミニ四駆を改造してWi-Fiラジコン化するMKZ4という製品があります。今回それをさらに改造して、Wi-FiマイコンとしてポピュラーなESP32にカメラがついたモジュールを利 […]

ガシャポンのカプセルをラジオに電子工作!夏休みラジオ少年計画

こんにちは、Cerevoの押切です、毎日暑いですね。8月ももう半ばですが、今回は夏休み工作的に、初心者でも簡単に作成できるガジェットの作成記事となります。とある理由から、ガシャポンのケースに収まるものというお題で考えてみ […]

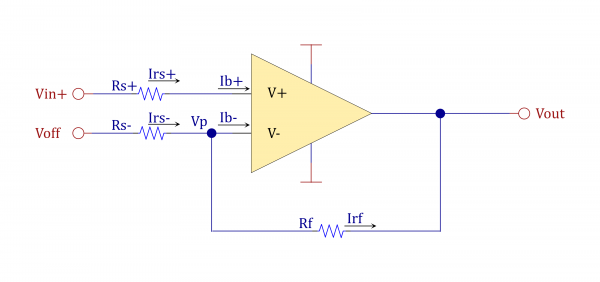

オペアンプバイアス電流によるオフセット電圧の影響を考える

こんにちは。こんばんは。おはようございます。おやすみなさい。 電気エンジニアのyokoyamaです。 オペアンプには、入力バイアス電流というものが存在します。通常、理想のオペアンプとして仮定され、入力バイアス電流 = 0 […]

BLE Long Rangeってどれくらいロングレンジなの?nRF52840評価ボードで長距離通信実験

こんにちは。PMの後藤です。 Bluetooth5.0になってCoded PHY、または通称Bluetooth Long Rangeと呼ばれる通信モードが使えるようになりました。Coded PHY(Bluetooth L […]

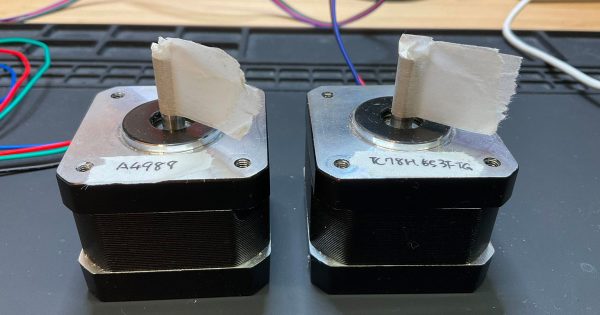

格安モータドライバを使って、すごーくゆっくり静かに回すマイクロステッピングを実装するには?

こんにちは。PMの後藤です。 唐突ですが皆さんはステッピングモータが好きですか?僕は好きです!個人的な制作活動でも何度も使っていますが、 位置制御が非常に簡単に出来て便利です。ただし動作音は結構しますよね。巷では NEM […]

ミニ四駆ツイストクローラーを改造してワイヤレス制御!工作セットとMKZ4で簡単電子工作

こんにちは、押切です。前回の続きという訳ではないのですが…… 左右独立駆動型のクローラー、 楽しい工作シリーズ(セット) No.233 ツイストクローラー工作セット(2chリモコン) で、ワイヤー […]

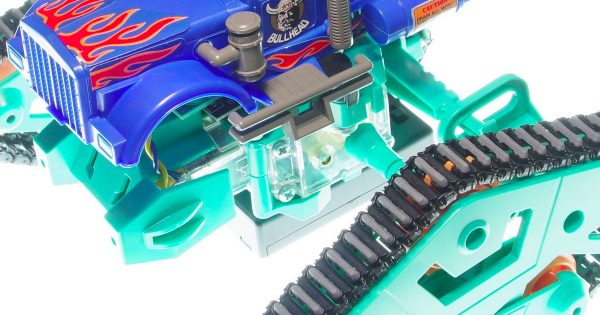

四輪クローラー工作セットでワイヤレスリモコン化&速度制御に挑戦

こんにちは、押切です。 タミヤさんから、「四輪クローラー工作セット」という魅力的なキットが発売され、かつ、ボディはワイルドミニ四駆のものが使用できるということで早速入手して見ました。 格好いいので早速、スマホで操作できる […]